KlangholzDie Florinett AG bietet über Tonewood Klangholz für Zupf- und Streichinstrumente an. Im sonnigen aber kalten Klima beim Firmensitz um Bergün GR auf über 1`3000 m ü. M. gedeihen prächtige Bergfichten mit einem engen, regelmässigen Jahrring-Aufbau, welche die Florinett AG auch selbst bei Neumond in den Wintermonaten schlägt. Dies ist der ideale Rohstoff, um daraus hochwertige Resonanzdecken für den Musikinstrumentenbau herzustellen.

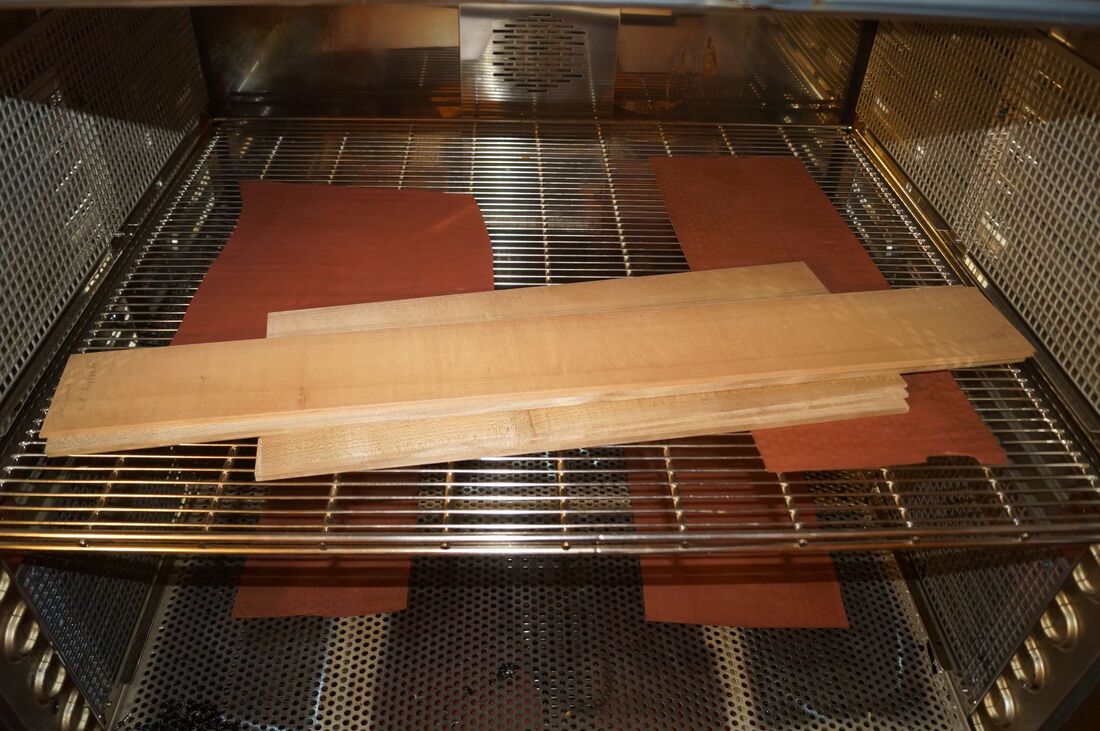

Thermo-modifizierungDie Florinett AG hat in Zusammenarbeit mit wissenschaftlichen Institutionen eine Veredelung der Hölzer für den Musikinstrumentenbau entwickelt. In einem Thermo-Ofen werden die Hölzer auf mindestens 160°C erhitzt, wobei die Werkstücke während des ganzen Prozesses unter Vakuum stehen. Durch die Thermobehandlung wird das Holz "karamellisiert", die Farbe wird etwas dunkler. Die Harze und Abbauprodukte der Hemicellulose sowie des Lignins verflüchtigen sich zum Teil. Deshalb werden die Decken für die Klangkörper leichter und weisen nach der Thermobehandlung eine höhere Schallleitfähigkeit auf. Ebenfalls wird durch die Modifizierung die Wasseraufnahmefähigkeit stark reduziert.

Dies bedeutet bei Fichte:

|

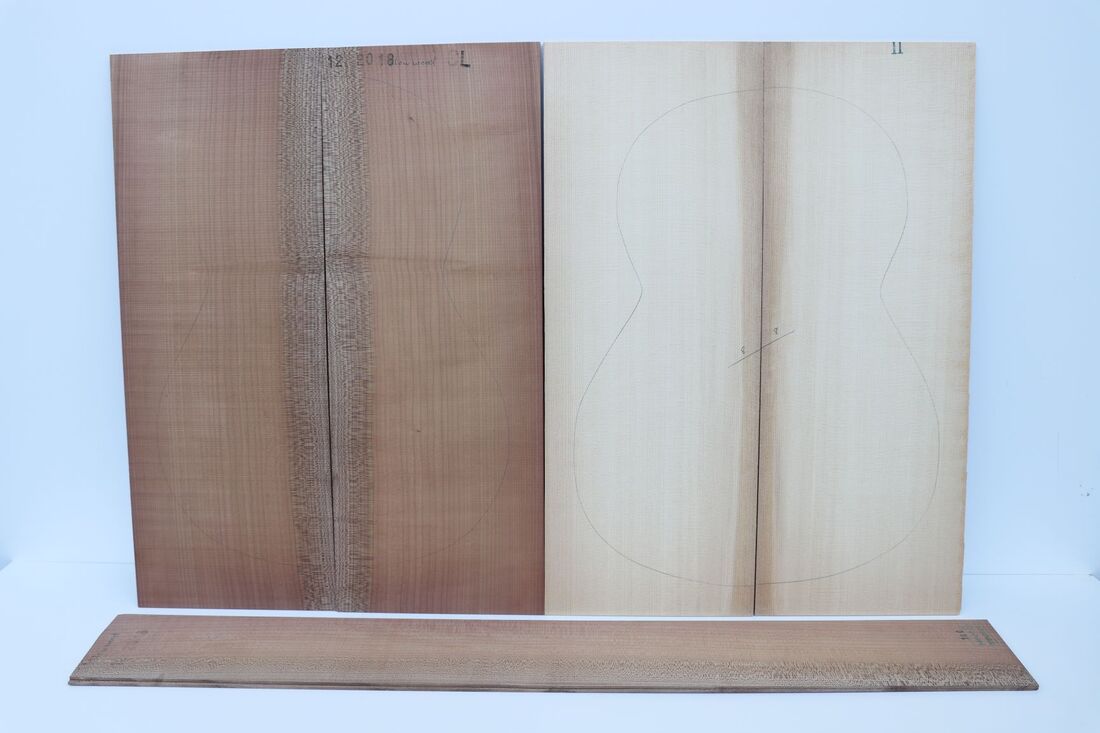

GitarreVom Waldkirschbaum wurde Riftholz 5 mm dick geschnitten und bei Tonewood zu Klangholz modifiziert, welches von Matt Wolfensberger Guitars für den Bau einer klassischen Gitarre verwendet wird. Im Bild sind Boden (li) und Zargen (un) aus unserem modifizierten Holz. Beim Deck (re) des Bodys wird modifizierter Fichte eingesetzt, da sonst die Qualität nicht erreicht wird.

Neben dem Klangholz wird für das Griffbrett unser Holz zu Sonowood modifiziert. Somit sollten wir eine Gitarre erhalten, bei der nur das Deck aus einem anderen anderen Holz ist als unser Waldkirschbaum. |

LufttrockenDas Holz ist nach dem Aufsägen, nun nach nun 15 Monaten Lagerung, Lufttrocken und muss für den Einsatz in Wohnräumen weiter getrocknet werden. Die Bretter und Sägefurniere werden je nach Verwendung aufgeteilt. Das zu trocknende Holz wir auf einen Anhänger geladen und zur Lohrer GmbH zur weiteren Trocknung transportiert.

Dieses Holz ist ca. zwei Wochen in der Trockenkammer und nachher bereit für die weitere Verarbeitung zu Möbeln, Instrumenten usw. Das lufttrockene Holz für den Küfer, das Klangholz, das Holzbiegen und weiteren Möglichkeiten wird weiter bei der Drechslerei Meier gelagert. |

AsthockerDer Asthocker wurde von schindlersalmerón entwickelt und mit unseren Kirschbaum-Ästen umgesetzt.

Die Astgabeln waren bis zur Industrialisierung und ihrem Standardisierungsanspruch ein begehrtes Rohmaterial, da ihre besondere statische Belastung leistungsfähige Sondergewebe ausbilden. Der Asthocker thematisiert, inwiefern Astgabeln unter ökologischen Gesichtspunkten und mit zeitgenössischer Technik wieder an Aktualität gewinnen können. Die Astgabeln sind zwar gleichartig, aber nicht identisch und machen somit jeden Hocker zu einem sichtbaren Unikat. Die Sitzfläche ist aus pulverbeschichteter mitteldichter Faserplatte (genannt MDF). |

Selbstformendes MöbelAm 7. Februar 2020 wurde das noch im Wald liegende und somit nasse Holz für ein neues Projekt zugeschnitten.

Wissenschaftler Dr. Markus Rüggeberg von der ETH-Zürich (nun am Institut für Holztechnologie Dresden tätig) und MSc BArch Dylan Wood von der Uni-Stuttgart, werden aus dem Holz ein sich „Selbstformendes Möbelstück“ entwickeln. Das nasse und noch im Wald liegende Holz wurde mit der Kettensäge grob zugeschnitten und danach in der Drechslerei von Thomas Meier zu Brettern verarbeitet. Anschliessend wurde das Holz in speziellen Feuchträumen der ETH- Zürich auf die gewünschte Holzfeuchte akklimatisiert. Die Bretter wurden zu Lamellen zugeschnitten und weiter akklimatisiert. Die Weiter- und Fertigverarbeitung sollte bis Ende 2020 abgeschlossen sein. |